هر سال صدها کارگر در سراسر جهان جان خود را به دلیل بیتوجهی به اصول ایمنی در فضاهای بسته از دست میدهند. بر اساس گزارش آژانس ملی ایمنی و بهداشت شغلی (لینکدهی خارجی)، تنها در سه سال بیش از ۲۳۰ مورد مرگ و نزدیک به ۲۰۰ آسیب جدی در حوادث مرتبط با فضای بسته (confined space) به ثبت رسیده است. نکته نگرانکننده اینجاست که بخش زیادی از قربانیان، امدادگرانی بودند که برای نجات همکاران خود وارد محیط خطرناک شده بودند.

مطالعات نشان میدهد که بسیاری از کارگران حتی نمیدانند در یک فضای محدود مشغول کار هستند و به همین دلیل در معرض خطرات غیرقابل پیشبینی قرار میگیرند. در کشورهای صنعتی مانند انگلستان، سالانه به طور میانگین ۱۵ مرگ مرتبط با کار در confined space گزارش میشود؛ آماری که اهمیت اجرای دقیق دستورالعملها را بیش از پیش روشن میکند.

فضای بسته یا محدود چیست؟

فضای بسته (Confined Space) به محلی گفته میشود که بهصورت کامل یا جزئی محصور است و شرایط فیزیکی یا شیمیایی آن میتواند برای انسان خطرناک باشد.

در چنین فضاهایی، کاهش سطح اکسیژن (کمتر از ۱۹.۵ درصد)، وجود گازهای سمی مانند H₂S، CO و متان، یا احتمال تجمع بخارات قابل اشتعال از مهمترین عوامل تهدیدکننده ایمنی کارگران محسوب میشوند. به همین دلیل استفاده از چک لیست ایمنی در فضای بسته پیش از هرگونه ورود الزامی است.

ویژگیهای اصلی فضاهای بسته:

- دارای ورودی و خروجی تنگ و محدود

- تهویه طبیعی ناکافی برای گردش ایمن هوا

- طراحینشده برای اقامت طولانی انسان

- احتمال وجود اتمسفر سمی، خطرناک یا قابل انفجار

- نیاز به مجوز ورود (Permit) و پایش مداوم گازهای خطرناک

نمونههایی از فضاهای بسته در محیطهای صنعتی:

- مخازن ذخیرهسازی و تانکرهای نگهداری مواد شیمیایی

- چاهها، منهولها و مجاری فاضلاب

- برجهای تقطیر و ظروف عملیاتی

- کورهها و دیگهای بخار (Boiler)

- تونلها و کانالهای زیرزمینی با عمق بیش از ۱.۳ متر

- حوضچهها یا مخازنی با دیوارههای بلندتر از ۲ متر

- اتاقهای رنگآمیزی یا آمادهسازی کاتالیست

- سقف مخازن شناور که بیش از ۱.۵ متر پایینتر از لبه بالایی مخزن قرار گرفتهاند

باید توجه داشت که همهی این مکانها همیشه فضای بسته محسوب نمیشوند؛ بلکه بسته به شرایط محیطی، وجود مواد خطرناک یا تهویه نامناسب، ممکن است به فضای بسته تبدیل شوند.

خطرات اصلی کار در فضاهای بسته

کار در فضاهای بسته (Confined Space) به دلیل شرایط خاص محیطی و محدودیت تهویه، یکی از پرریسکترین فعالیتهای صنعتی محسوب میشود. اغلب حوادث مرگبار ناشی از ورود به این فضاها، به علت ناآگاهی از ماهیت خطرات و نبود چک لیست ایمنی در فضای بسته اتفاق میافتد. در ادامه، مهمترین خطرات ایمنی و بهداشتی مرتبط با این محیطها معرفی میشود.

1. خطرات اتمسفری (Atmospheric Hazards)

یکی از اصلیترین عوامل مرگومیر در فضاهای بسته، شرایط نامناسب اتمسفری است. تهویه ناکافی باعث میشود گازها و بخارات سمی یا قابل اشتعال در محیط تجمع یابند. مهمترین خطرات اتمسفری عبارتند از:

- کمبود اکسیژن (کمتر از ٪۱۹.۵): میتواند ناشی از جایگزینی اکسیژن با گازهایی مانند دی اکسید کربن، متان یا نیتروژن باشد. کمبود اکسیژن همچنین می تواند ناشی از تخلیه و یا مصرف اکسیژن در طی فعالیت هایی مانند جوشکاری و با واکنش های شیمیایی مانند زنگ زدن آهن داخل یک مخزن باشد. این وضعیت در چند دقیقه باعث خفگی و بیهوشی کامل میشود.

- افزایش بیش از حد اکسیژن (بیش از ٪۲۳): غلظت زیاد اکسیژن احتمال آتشسوزی را چند برابر میکند که می تواند ناشی از نشتی شیلنگ اکسیژن در عملیات برشکاری اکسی- استیلین رخ دهد.

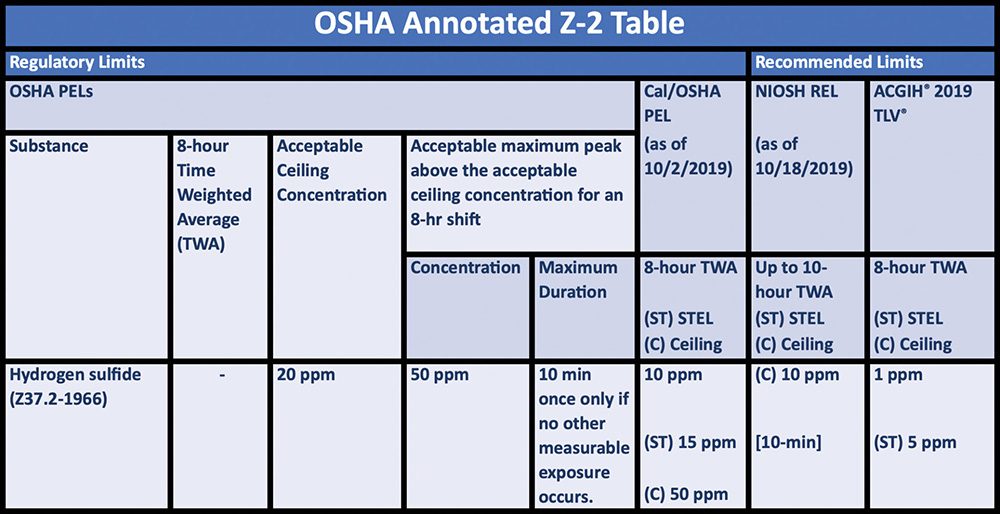

- وجود گازهای سمی: گازها و بخاراتی مانند سولفید هیدروژن (H₂S)، منوکسید کربن (CO)، بخارات هیدروکربنی، یا فیومهای حاصل از جوشکاری میتوانند در مدت کوتاهی موجب مسمومیت، بیهوشی و حتی مرگ شوند. شدت اثرات مواد سمی به غلظت گاز، مدت تماس و حساسیت فرد بستگی دارد، و در بیشتر موارد مسیر تنفسی اصلیترین راه ورود این مواد به بدن است. بهدلیل تهویه ضعیف، غلظت این گازها در فضای بسته بهسرعت به سطح خطرناک میرسد. برای پیشگیری، باید قبل از ورود، پایش گاز با دستگاههای اندازهگیری چندگانه انجام شود و مقادیر مجاز مواجهه (TLV، STEL) بررسی گردد.

- اتمسفر قابل اشتعال: ناشی از تجمع گازها و بخاراتی است که در محدوده اشتعال (LEL–UEL) قرار دارند. آتش سوزی در یک فضای بسته خیلی خطرناک است زیرا راه فراری وجود ندارد و از طرفی مصرف اکسیژن همراه با دود و گرمای تولیدی شرایط را دشوارتر می کند.

در جدولهای ایمنی OSHA و استانداردهای HSE آمده است که ورود به چنین فضاهایی بدون تجهیزات پایش گاز و تهویه اجباری اکیداً ممنوع است.

خطرات فیزیکی و مکانیکی

فضاهای بسته معمولاً دارای ورودیهای تنگ، سطوح لغزنده و دید محدود هستند. این شرایط خطر سقوط، گیر افتادن، برقگرفتگی یا برخورد با تجهیزات متحرک را افزایش میدهد. نمونه خطرات فیزیکی:

- دمای بیش از حد یا سرمای شدید

- صدا و لرزش زیاد

- روشنایی ناکافی

- اشعه های یونیزان و غیریونیزان ناشی از عملیات جوشکاری و برشکاری

- احتمال سقوط اشیاء یا افراد

- وجود تجهیزات دوار، تسمه یا شفت در حال حرکت

استفاده از تجهیزات حفاظتی فردی (PPE) مناسب، کنترل انرژی (LOTO) و ایجاد مسیر خروج اضطراری از الزامات حیاتی در چنین محیطهایی است.

خطرات بیولوژیکی

در محیطهایی مانند فاضلابها، چاهها یا تانکرهای ذخیره مواد آلی، ممکن است انواع قارچها، کپکها، باکتریها و ویروسها رشد کنند. تماس با این عوامل میتواند باعث عفونتهای پوستی، تنفسی و یا آلرژی شود.

خطرات ارگونومیکی

وضعیتهای بدنی نامناسب، کار طولانیمدت در فضای محدود و استفاده از ابزار نامناسب میتواند موجب آسیبهای اسکلتی–عضلانی شود.

خطر غرقشدگی در پودرها و مواد روان

یکی از خطرات کمتر شناختهشده در فضاهای بسته، غرقشدگی در مواد جامد سیال مانند پودرها و گرانولها است. موادی مانند نمک، شکر، گندم، سیمان یا کاتالیستهای پودری خاصیت روانی دارند و میتوانند فرد را در مدت کوتاهی در خود دفن یا محبوس کنند. در این شرایط، ریزش دیوارههای مخزن یا شیبدار بودن سطوح داخلی خطر را دوچندان میکند. نادیدهگرفتن دستورالعملهای ایمنی و ورود بدون مجوز کار معتبر (Permit to Work) از عوامل اصلی وقوع چنین حوادثی است. به همین دلیل، هنگام کار در این محیطها باید از تجهیزات حفاظتی، سیستم نجات از بالا و نظارت مداوم استفاده شود.

دستورالعمل ایمنی ورود به فضای بسته

در ادامه، مجموعهای از مهمترین الزامات ایمنی ارائه شده است که رعایت آن برای حفظ سلامت و ایمنی کارکنان الزامی است:

- اخذ مجوز از واحد ایمنی:

ورود به فضای بسته تنها پس از صدور پرمیت فضای بسته (Confined Space Entry Permit)از سوی واحد HSE مجاز است. این مجوز باید شامل نوع فعالیت، زمان کار، نام کارکنان و اقدامات کنترلی باشد.

- پایش و تهویه مداوم هوا :

هوای داخل فضای بسته باید بهصورت پیوسته پایش، کنترل و تهویه شود تا سطح اکسیژن بین 19.5 تا 23.5 درصد حفظ شود و هیچ گاز سمی یا قابل اشتعالی بالاتر از حد مجاز وجود نداشته باشد.

- استفاده از وسایل حفاظت فردی مناسب:

کارکنان باید از ماسک تنفسی خودتأمین SCBA یا BA، کمربند ایمنی، لباس ضدحریق، کفش ایمنی و سایر تجهیزات حفاظتی استفاده کنند.

- ایجاد ارتباط مطمئن با بیرون :

افراد داخل فضای بسته باید به رادیو بیسیم یا سیستم ارتباطی مقاوم در برابر انفجار (Ex-proof) مجهز باشند تا در تمام مدت کار، ارتباط صوتی یا دیداری با ناظر بیرونی حفظ شود.

- روشنایی ضدجرقه و ضد انفجار :

تمام تجهیزات روشنایی باید از نوع Explosion Proof بوده و برای محیطهای قابل اشتعال طراحی شده باشند.

- کنترل موانع و مسیرهای دسترسی :

قبل از شروع کار، باید تمامی موانع و حفاظها بررسی و مسیرهای ورود و خروج اضطراری شناسایی و علامتگذاری شوند.

- هماهنگی با تیم امداد و نجات :

قبل از ورود، تیم امداد باید در حالت آمادهباش بوده و مسیرهای خروج اضطراری را بداند. طرح واکنش اضطراری باید از پیش تدوین و تمرین شده باشد.

- آموزش و آگاهی کارکنان :

تنها افرادی مجاز به ورود هستند که آموزش کامل کار در فضای بسته را دیده باشند و با خطرات، علائم هشداردهنده و تجهیزات امداد و نجات آشنا باشند.

- حضور ناظر در بیرون فضای بسته :

در زمان انجام کار، باید حداقل یک نفر ناظر در خارج از فضای بسته حضور داشته باشد و در ارتباط مداوم با افراد داخل بماند.

- سلامت جسمی و روانی افراد :

کارکنان باید از نظر روحی، روانی و جسمی در سلامت کامل باشند. وجود اضطراب، بیماری تنفسی یا قلبی، مانع ورود افراد به فضای بسته است.

- شناسایی و حذف خطرات احتمالی :

پیش از شروع کار، تمام خطرات بالقوه باید شناسایی، ارزیابی و کنترل شوند؛ از جمله گازهای سمی، خطر انفجار، برق گرفتگی یا سقوط اشیا.

- مسدودسازی فیزیکی خطوط و لولهها :

همه خطوط ورودی و خروجی مواد باید بهصورت فیزیکی ایزوله شوند .تنها بستن شیر کافی نیست؛ باید از دو شیر مسدودکننده با یک دریچه تخلیه میانی و همچنین از موانع مکانیکی برای جلوگیری از نشت یا ورود مواد استفاده شود.

- قطع منابع انرژی و اجرای سیستم قفل و برچسبزنی :

پیش از شروع کار، منابع اصلی انرژی مانند برق، گاز، بخار و سیالات باید قطع و قفلگذاری (LOTO) شوند تا از راهاندازی ناگهانی تجهیزات جلوگیری شود.

- ارزیابی اتمسفر از نظر گازهای خطرناک :

ترکیب هوای داخل باید از نظر میزان اکسیژن، گازهای سمی مانند H₂S، CO، SO₂، Cl₂ و NH₃ و همچنین حد پایین و بالای انفجار LEL و UEL بررسی شود.

اهمیت سیستم مجوز کار (Permit to Work) برای فضاهای محدود

اجرای یک سیستم مجوز کار در فضاهای محدود از جمله الزامات حیاتی ایمنی به شمار میرود. این سیستم نقش حیاتی در مشخص کردن مسئولیتها و اقدامات احتیاطی دارد و تضمین میکند که ورود به Confined Space و انجام فعالیتها تنها توسط افراد آموزشدیده و مجاز صورت گیرد.

سیستم صدور مجوز کار به روشنی تعیین میکند که:

- چه فرد یا واحدی حق صدور مجوز ورود به فضای محدود را دارد

- چه اقداماتی باید برای ایمنی کار انجام شود

- چه مدارکی برای کنترل ریسک و مدیریت شرایط اضطراری لازم است

- چه افرادی باید در فعالیتها مشارکت داشته باشند و چه تأثیری ممکن است بر سایر بخشها یا ساختمانها بگذارد.

بهعلاوه، سیستم مجوز کار، ارتباط بین تیمها و مسئولین را بهبود میبخشد و تضمین میکند که تمامی اقدامات احتیاطی و الزامات ایمنی بهطور دقیق رعایت شوند.

یکی دیگر از مؤلفههای کلیدی این سیستم، آموزش مستمر کارکنان است. آموزش مناسب، کیفیت و ثبات اجرای مجوزهای کار را تضمین کرده و باعث میشود که تمامی کارکنان و دستاندرکاران با مراحل صدور، نظارت و پیگیری دستورالعملها کاملاً آشنا باشند. با پیادهسازی کامل این سیستم در کنار چک لیست ایمنی در فضای بسته، سازمانها میتوانند خطرات بالقوه مرتبط با فضاهای محدود را به حداقل رسانده و ایمنی کارکنان را به حداکثر برسانند.

کنترل و پایش کیفیت هوا در فضای بسته

یکی از حیاتیترین اقدامات قبل و حین کار در فضای محدود (Confined Space)، اطمینان از کیفیت هوای محیط است. چک لیست ایمنی در فضای بسته باید شامل پایش مستمر غلظت اکسیژن، گازهای سمی و جو قابل اشتعال باشد. قبل از ورود، هوای داخل باید توسط کارگر آموزشدیده با تجهیزات سنجش مناسب، شامل پروبها و خطوط نمونهبرداری از راه دور، آزمایش شود. تجهیزات باید همواره کالیبره و نگهداری شوند و نتایج آزمایش همراه با روشهای انجام آن در مجوز ورود ثبت گردد.

تهویه و پیشگیری از آلودگی هوا

تهویه طبیعی اغلب برای حفظ کیفیت هوا کافی نیست؛ بنابراین استفاده از سیستمهای مکانیکی مانند دمندهها و فنها ضروری است. هوای تازه باید در سرتاسر فضای محدود جریان داشته باشد و تجهیزات هشداردهنده جهت اطلاع فوری از خرابی سیستم تهویه فعال باشند. نکته مهم این است که افزایش غیرضروری اکسیژن میتواند خطر آتشسوزی و انفجار را افزایش دهد، بنابراین کنترل دقیق غلظت اکسیژن و مواد قابل احتراق الزامی است.

پیشگیری از آتشسوزی و انفجار

فعالیتهای گرم مانند جوشکاری یا برشکاری در فضای محدود باید تنها پس از حذف کامل گازها و بخارات قابل اشتعال انجام شوند. استفاده از ابزار مقاوم در برابر جرقه، تمیز نگه داشتن سطوح قابل احتراق و تهویه مکانیکی مناسب، ریسک وقوع آتشسوزی و انفجار را به حداقل میرساند. پایش غلظت اکسیژن و مواد قابل اشتعال در طول انجام کار ضروری است.

کنترل منابع انرژی

تمام منابع انرژی بالقوه خطرناک شامل برق، مکانیک، هیدرولیک، پنوماتیک، حرارت یا مواد شیمیایی باید قبل از ورود به Confined Space قطع یا ایزوله شوند و در صورت امکان سیستم قفل و برچسبگذاری (LOTO) اعمال شود. در صورتی که جداسازی کامل ممکن نباشد، روشهای کنترل جایگزین باید ارزیابی، پایش و در مجوز ورود ثبت شوند تا ریسک مواجهه کارگران با خطرات کاهش یابد.

امداد و نجات در فضای محدود

هیچ کارگری یا مسئول ایمنی نباید قبل از رسیدن تیم امداد وارد فضای محدود شود، زیرا ورود غیرمطمئن میتواند تعداد مصدومان را افزایش دهد. تیمهای نجات باید آموزش دیده و با تجهیزات تنفسی صلاحیت لازم را داشته باشند. اجرای مانورهای منظم نجات، آمادگی برای شرایط اضطراری و حفظ ارتباط دیداری و شنیداری با افراد داخل فضای بسته از الزامات حیاتی در چک لیست ایمنی در فضای بسته است.

برای یادگیری کامل ایمنی در فضای بسته میتوانید دورهی hse جامع را تهیه کنید.